21세기 광산업에서 자원과 광업 환경의 디지털화, 기술 장비의 지능화, 생산 프로세스 제어의 시각화, 정보 전송의 네트워킹을 실현하기 위해 새로운 지능형 모드를 구축해야 한다는 데는 이의가 없습니다. , 과학적 생산 관리 및 의사 결정.지능화는 광산 산업의 변화와 업그레이드를 위한 불가피한 방법이 되었습니다.

현재 국내 광산은 자동화에서 지능화로의 전환 단계에 있으며 우수한 광산은 좋은 발전 모델입니다!오늘은 몇 가지 우수한 지능형 광산을 살펴보고 여러분과 교류하고 배우도록 합시다.

1. 스웨덴 키루나 철광석 광산

키루나 철광산은 북극권 깊이 200km 떨어진 스웨덴 북부에 위치하고 있으며 세계에서 가장 위도가 높은 광물 기지 중 하나입니다.동시에 키루나 철광산은 세계에서 가장 큰 지하 광산이자 유럽에서 유일하게 채굴되고 있는 초대형 철광산이다.

Kiruna Iron Mine은 기본적으로 무인 지능형 채굴을 구현했습니다.지하 작업면의 유지 보수 작업자 외에 다른 작업자는 거의 없습니다.거의 모든 작업은 원격 컴퓨터 집중 제어 시스템에 의해 완료되며 자동화 수준이 매우 높습니다.

Kiruna Iron Mine의 지능화는 주로 대형 기계 장비, 지능형 원격 제어 시스템 및 현대 관리 시스템의 사용을 통해 이루어집니다.고도로 자동화되고 지능적인 광산 시스템과 장비는 안전하고 효율적인 채굴을 보장하는 핵심입니다.

1) 탐사 추출 :

키루나 철광산은 샤프트+램프 공동 탐사를 채택합니다.광산에는 환기, 광석 및 폐석 리프팅에 사용되는 세 개의 샤프트가 있습니다.인력, 장비 및 자재는 주로 무궤도 장비를 통해 경사로에서 운반됩니다.주 리프팅 샤프트는 광석 본체의 바닥벽에 있습니다.지금까지 채굴 면과 주요 교통망은 6번 아래로 이동했으며 현재 주요 교통 수준은 1045m이다.

2) 드릴링 및 발파:

록 드릴링 점보는 도로 굴착에 사용되며 점보는 드릴링의 정확한 위치를 실현할 수 있는 3차원 전자 측정 장비를 갖추고 있습니다.스웨덴의 Atlas Company에서 생산한 simbaw469 원격 제어 드릴링 점보는 암석 굴착에 사용됩니다.트럭은 정확한 포지셔닝을 위해 레이저 시스템을 사용하고 무인이며 24시간 연속 운행이 가능하다.

3) 원격 광석 적재 및 운송 및 리프팅:

Kiruna Iron Mine에서는 암반 굴착, 적재 및 인양을 위한 지능형 자동 작업이 실현되었으며 무인 굴착 점보 및 스크레이퍼가 실현되었습니다.

Sandvik에서 생산한 Toro2500E 원격 제어 스크레이퍼는 500t/h의 단일 효율로 광석 적재에 사용됩니다.지하 운송 시스템에는 벨트 운송과 자동 철도 운송의 두 가지 유형이 있습니다.추적 자동 운송은 일반적으로 8대의 전차로 구성됩니다.트램카는 연속 적재 및 하역을 위한 자동 바닥 덤프 트럭입니다.벨트 컨베이어는 광석을 파쇄 스테이션에서 계량 장치로 자동으로 운반하고 샤프트 스킵으로 적재 및 하역을 완료합니다.전체 프로세스는 원격으로 제어됩니다.

4) 원격 제어 콘크리트 살포 기술 지원 및 보강 기술:

도로는 원격 제어 콘크리트 분무기에 의해 완성되는 숏크리트, 앵커리지 및 메쉬의 결합된 지지대에 의해 지원됩니다.앵커 로드와 메쉬 보강재는 앵커 로드 트롤리에 의해 설치됩니다.

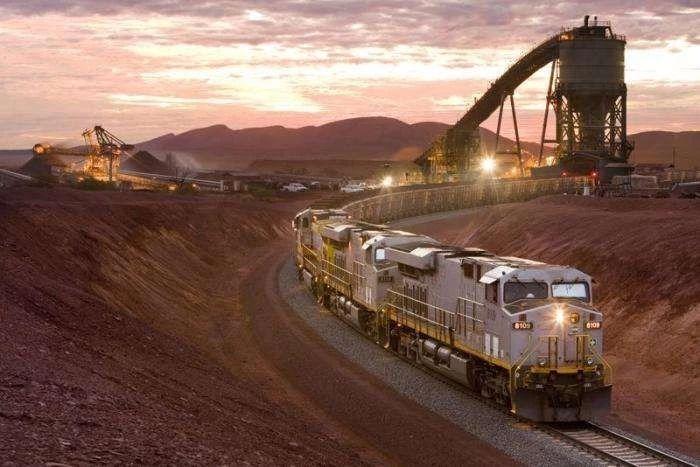

2. 리오 틴토의 "미래 광산"

Kiruna Iron Mine이 전통 광산의 지능형 업그레이드를 대표한다면 Rio Tinto가 2008년에 시작한 "Future Mine" 계획은 향후 철광산의 지능형 개발 방향을 이끌 것입니다.

녹으로 뒤덮인 적갈색 지역이자 세계에서 가장 유명한 철광석 산지인 필바라.Rio Tinto는 이곳에 있는 15개의 광산을 자랑스럽게 생각합니다.하지만 이 광활한 광산 현장에서는 엔지니어링 기계의 요란한 작동 소리가 들리지만 소수의 직원만 보입니다.

Rio Tinto의 직원은 어디에 있습니까?답은 퍼스 시내에서 1500km 떨어져 있습니다.

Rio Tinto Pace의 원격 제어 센터에서 상단의 거대하고 긴 화면은 15개의 광산, 4개의 항구 및 24개의 철도 사이의 철광석 운송 과정의 진행 상황을 보여줍니다. 로딩(언로딩)을 완료하는 데 걸릴 것입니다.어떤 열차가 운행되고 항구에 도착하는 데 얼마나 걸릴까요?어떤 항구가 적재되고 있는지, 얼마나 많은 톤이 적재되었는지 등이 모두 실시간으로 표시됩니다.

Rio Tinto의 철광석 사업부는 세계 최대의 무인 트럭 시스템을 운영하고 있습니다.73대의 트럭으로 구성된 자동 운송 함대는 Pilbara의 3개 광산 지역에 적용되고 있습니다.자동 트럭 시스템은 Rio Tinto의 적재 및 운송 비용을 15% 줄였습니다.

Rio Tinto는 서호주에 자체 철도 및 지능형 열차를 보유하고 있으며 길이는 1700km가 넘습니다.이 24편의 열차는 원격관제센터의 원격제어로 24시간 운행된다.현재 Rio Tinto의 자동 열차 시스템이 디버깅 중입니다.자동열차시스템이 본격 가동되면 세계 최초의 완전자동화 장거리 대형열차운송시스템이 된다.

이들 철광석은 원격관제센터 파견을 통해 선박에 실려 잔장, 상하이 등 중국 내 항구에 도착한다.나중에 칭다오, 탕산, 다롄 등 항구로 운송하거나 양쯔강을 따라 상하이 항구에서 중국 내륙으로 운송할 수 있습니다.

3. 수강디지털광산

전반적으로 광업과 야금산업의 통합(산업화, 정보화)은 국내 다른 산업에 비해 매우 낮은 수준이다.그러나 국가의 지속적인 관심과 지원으로 일부 대형 및 중형 국내 광산 기업에서 디지털 설계 도구의 인기와 주요 프로세스 흐름의 수치 제어 비율이 어느 정도 향상되었으며 수준이 향상되었습니다. 지능도 올라간다.

Shougang을 예로 들어 Shougang은 수직으로 4개 레벨과 수평으로 4개 블록의 디지털 광산 전체 프레임워크를 구축했으며 이는 배울 가치가 있습니다.

4개 영역: 애플리케이션 GIS 지리 정보 시스템, MES 생산 실행 시스템, ERP 전사적 자원 관리 시스템, OA 정보 시스템.

네 가지 수준: 기본 장비, 생산 프로세스, 생산 실행 및 전사적 자원 계획의 디지털화.

채광:

(1) 디지털 3D 공간 지질 데이터를 축적하고 광상, 표면 및 지질학의 완전한 3D 매핑을 수행합니다.

(2) GPS 사면 동적 모니터링 시스템을 구축하여 사면을 정기적으로 모니터링하여 갑작스러운 붕괴, 산사태 및 기타 지질 재해를 효과적으로 방지합니다.

(3) 전차의 자동 배차 시스템: 자동으로 차량 흐름 계획을 수행하고 차량 배차를 최적화하며 차량 흐름을 합리적으로 분배하고 최단 운송 거리와 최저 소비를 달성합니다.이 시스템은 중국 최초이며 기술 성과는 국제 선진 수준에 도달했습니다.

혜택:

농축기 공정 모니터링 시스템: 볼 밀 전기 이삭, 그레이더 오버플로, 분쇄 농도, 농축기 자기장 등과 같은 약 150가지 공정 매개변수를 모니터링하고 적시에 마스터 생산 작업 및 장비 상태를 모니터링하며 생산 명령의 적시성과 과학성을 향상시킵니다.

4. 국내 지능형 광산의 문제점

현재 국내 대형 야금 광업 기업은 관리 및 제어의 모든 측면에서 관리 및 제어 시스템을 적용했지만 통합 수준은 여전히 낮으며 이는 야금 광산업의 다음 단계에서 돌파해야 할 핵심 포인트입니다.또한 다음과 같은 문제도 있습니다.

1. 기업은 충분한 관심을 기울이지 않습니다.기본 자동화를 구현한 후에는 이후의 디지털 구성에 중요성을 부여하는 것만으로는 충분하지 않은 경우가 많습니다.

2. 정보화 투자가 부족하다.시장 및 기타 요인의 영향을 받아 기업은 지속적이고 안정적인 정보 투자를 보장할 수 없기 때문에 산업화 및 산업화 통합 프로젝트의 진행이 상대적으로 더디다.

3. 정보기반 인재가 부족하다.정보화건설은 현대통신, 센싱정보기술, 인공지능 등 전문분야를 망라하여 인재와 기술력에 대한 요구가 현 단계보다 훨씬 높아질 것이다.현재 중국 대부분의 광산의 기술 인력은 상대적으로 부족합니다.

이것이 여러분에게 소개된 세 가지 지능형 광산입니다.그들은 중국에서 상대적으로 후진적이지만 엄청난 발전 잠재력을 가지고 있습니다.현재 Sishanling Iron Mine은 지능적이고 높은 요구 사항과 높은 표준으로 건설 중이며 기다리고 있습니다.

게시 시간: 2022년 11월 15일